来 源:《电子与封装》, 2019,19(03),5-10

作 者:何中伟,高亮

作者单位:中国兵器工业第214所

摘 要

Abstract

通过渐次优化改进叠片台、空腔填充塞、衬垫聚酯膜、烧结垫片等工装及相应工艺方法,重点研究突破了双面空腔LTCC的叠片、生瓷坯层压和生瓷块共烧等难点工艺,有效掌握了双面空腔LTCC基板制造工艺技术,达到了腔底平整度不大于0.08 mm、空腔尺寸准确度优于±0.15 mm的关键技术指标,成功研制出满足应用要求的双面空腔LTCC基板。

1 引言

为了实现MEMS惯性/地磁组合导航集成组件的高性能、高密度、小型化、耐高过载要求,其中的MEMS加速度计单元模块3D-MCM需要采用双面空腔LTCC基板。双面空腔LTCC基板制造的简要工艺流程为:落片→打孔→填孔→LTCC网印→空腔窗口划切→叠片→层压→切片→LTCC烧结→基板特性评价→正面可伐围框共晶焊区印烧→侧面LCC端子导体膜层印烧→通断测试,其中最为特殊的工序是叠片、层压和LTCC烧结,其关键技术指标有两项:空腔腔底平整度不大于0.08 mm,空腔长度、宽度尺寸准确度优于±0.15 mm。

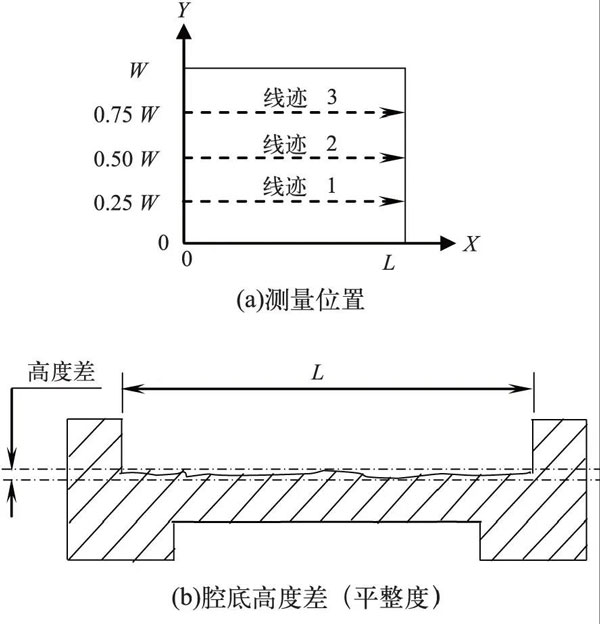

使用激光高度测试仪测量LTCC基板空腔的腔底平整度,要求如图1:在长度L、宽度W的空腔腔底宽度上约0.25 W、0.50 W、0.75 W三处位置,沿长度方向的线迹1、2、3测出腔底平面在全长L上的高度差,取三根线迹中高度差的最大值,用来定义腔底平整度。

如图2所示,使用游标卡尺分别在空腔长度、宽度的约四等分位置上各测量出长度方向(L向)的3个数据L1、L2、L3和宽度方向(W向)的3个数据W1、W2、W3,分别取均值用来定义空腔的长度、宽度尺寸,并与长度、宽度的目标值比较,得出长度误差、宽度误差。

图1 空腔腔底平整度测量要求

图2 空腔尺寸测量要求

本文在成熟单面空腔LTCC基板制造工艺技术[1,2,3,4]基础上,通过工艺实验,重点研究双面空腔LTCC基板叠片、层压、共烧等难点工艺,试制的双面空腔LTCC基板达到了技术指标要求并满足应用需要。

2 无布线双面空腔LTCC基板制作

2.1 首试

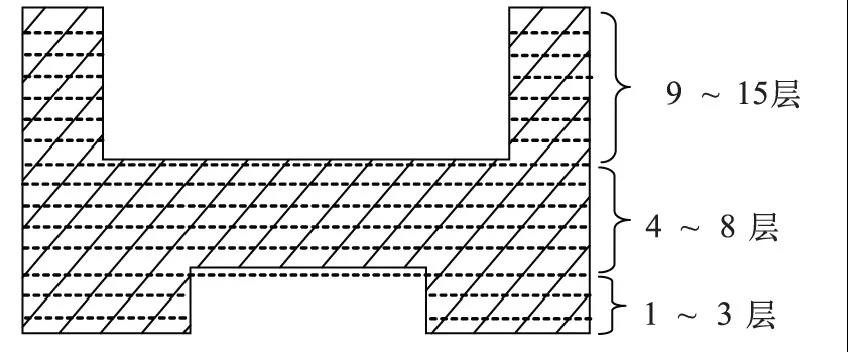

材料为LT1X型130 mm×130 mm规格的LTCC生瓷片,单层片烧结前和烧结后的厚度分别为0.254 mm和0.215 mm。单元基板烧后尺寸24 mm×24 mm×3.225 mm,4×4=16单元联片,空腔结构如图3所示,基板底部空腔为3层生瓷(第1~3层)、烧结后空腔尺寸11 mm×11 mm×0.645 mm,基板顶部空腔为7层生瓷(第9~15层)、烧结后空腔尺寸14 mm×14 mm×1.505 mm,中间5层生瓷(第4~8层)作为空腔底板。图3所示为双面空腔无布线LTCC基板首试制作的重点工艺情况。

图3 双面空腔示意图

2.1.1 叠片

叠片台设计如图4所示,叠片台的金属底板、盖板分别在未烧结16联片LTCC基板生瓷坯底部空腔、顶部空腔的对应位置开出与空腔长宽尺寸相同的阵列方孔,以方便叠片/层压空腔填充塞(简称空腔塞)的放置,底板四角装有直径3 mm、中心距125 mm×125 mm的叠片定位销,盖板四角对应开有定位销安插孔。

图4 双面空腔LTCC基板叠片台

空腔塞采用灌封硅胶制备并用单层薄保鲜膜包裹起来,其长度、宽度分别比生瓷坯空腔尺寸小0.15mm,厚度大致为组合层生瓷坯体的空腔深度加上叠片台板的厚度,即顶部和底部空腔塞的外形尺寸分别为15.95 mm×15.95 mm×2.28 mm和12.50 mm×12.50 mm×8.76 mm。

按以下步骤,在叠片台底板上通过定位销套放叠片:

1)使光面向上,放上一张厚0.05 mm的衬垫聚酯膜,其有与联片LTCC生瓷坯底部空腔相同位置和长宽尺寸的阵列方形开孔;

2)依序叠放3层有阵列底部空腔窗口的生瓷片;

3)使其包裹保鲜膜未封口的一面向下,将各个底部空腔塞填入第1~3层生瓷组合层生坯的底部空腔及聚酯膜与叠片台底板的开孔中;

4)依次叠放中部5层空腔底板生瓷片及7层有阵列顶部空腔窗口的生瓷片;

5)使光面向下,放上一张厚0.05 mm的衬垫聚酯膜,其有与联片LTCC生瓷坯顶部空腔相同位置和长宽尺寸的阵列方形开孔;

6)压放上叠片台盖板;

7)使其包裹保鲜膜未封口的一面向上,将各个顶部空腔塞填入叠片台盖板与聚酯膜的开孔及第9~15层生瓷组合层生坯的顶部空腔中,形成“叠片台-生瓷坯”构件。

2.1.2 层压

先用牛筋皮软板包扎“叠片台-生瓷坯”构件,再用气密塑料袋抽真空包封,送入温水等静压层压机中将疏松生瓷坯层压为密实生瓷板后取出,细致卸去叠片台、空腔塞、衬垫聚酯膜,得到层压好的生瓷板。

2.1.3 热切

采用生瓷热切机,将16联片的LTCC生瓷板分切为16只相同尺寸的单元LTCC生瓷块。

2.1.4 烧结

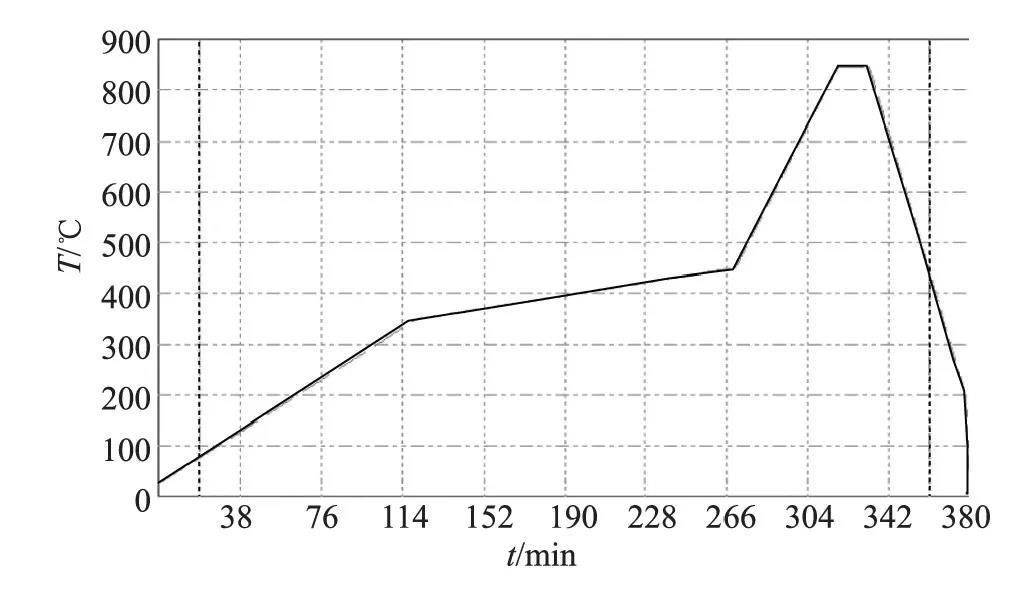

为了防止空腔底板在烧结过程中塌陷,在烧结支架(承烧板)上与生瓷块底部空腔对应的部位放置尺寸为10.8 mm×10.8 mm×0.6 mm(长×宽×厚)的三氧化二铝陶瓷垫片,LTCC生瓷块与垫片中心对中摆放,在箱式LTCC烧结炉中按图5所示曲线完成基板的LTCC烧结。

图5 LTCC基板烧结曲线

实验结果出现两个问题:1)层压后空腔底板从底部空腔的四周边界处出现明显塌陷,烧结后塌陷仍然残存;2)烧结后,陶瓷垫片与底部空腔的顶板有粘连,不易取出。

分析认为,其主要原因是:

1)由于空腔塞硅胶材料与LTCC生瓷材料的力学性能明显不同,使层压时在中间5层生瓷的底部空腔顶板方形区域与顶部空腔底板的四周方环形区域以及基板的其余无空腔区域上压力传递不一致,底部空腔顶板方形区域受到的是空腔塞的软支撑,而其他两类区域受到的是LTCC生瓷相对硬一些的支撑,势必在层压后导致空腔底板出现形变而不平整、中部区域向下塌陷,且层压后底部空腔顶板生瓷中的残余应力较大,在烧结后形变还会更进一步扩大;

2)LTCC生瓷含有较多的玻璃相,三氧化二铝陶瓷垫片也含有少量玻璃相,在850℃高温烧结二者紧密接触时因玻璃相熔融而导致相互粘连。

2.2 平板金属底板和生瓷料空腔塞叠压及氧化锆垫片烧结

针对首试实验出现的问题及其原因,进行以下改进:

1)叠片、层压工艺,叠片台底板改为实体金属平板;底部空腔塞改用与LTCC基板相同的材料制作,即将3层LT1X型空白生瓷片叠压后,热切为长、宽比生瓷坯底部空腔小0.15 mm、外形尺寸为12.50 mm×12.50 mm×0.76 mm(长×宽×厚)的层压用底部空腔塞。

2)烧结工艺,底部空腔支撑使用尺寸10.8 mm×10.8 mm×0.5 mm(长×宽×厚)、不含玻璃成分的氧化锆陶瓷垫片。

实验主要结果表现为:

1)测量顶部空腔的腔底平整度,层压后向下凹陷0.05 mm左右,烧结后向下凹陷0.08 mm左右;

2)烧结后氧化锆垫片与底部空腔的顶板未粘连。

出现上述现象的主要原因是:

1)虽然3层LT1X型空白生瓷片制备的底部空腔塞的厚度与底部空腔的深度相同,但厚0.05 mm的衬垫聚酯膜的开孔会使底部空腔塞顶面与底部空腔顶面间存在0.05 mm的缝隙,从而导致层压时顶部空腔底板沿底部空腔的边界处向下凹陷0.05 mm;

2)氧化锆陶瓷垫片厚度只有0.5 mm,小于烧成LTCC基板底部的空腔深度,烧结时生瓷块空腔底板不能很好地被支撑,在重力等作用下会有一定程度的加深下沉,使烧结后的腔底平整度差于烧结前;

3)氧化锆陶瓷垫片因为不含玻璃相,所以有效避免了玻璃熔融而产生的粘连。

2.3 取消衬垫聚酯膜开孔和增高烧结垫片

针对上述问题,进一步改进如下:

1)衬垫聚酯膜不开孔,以消除顶部空腔底板沿底部空腔边界处向下凹陷0.05 mm的问题;

2)烧结用底部空腔氧化锆陶瓷垫片尺寸改为10.8 mm×10.8 mm×0.6 mm(长×宽×厚),使其厚度与烧成基板底部空腔的深度相同。

实验结果表现为:

1)层压后,空腔底板未见明显凹陷,顶部空腔腔底平整度为0.03 mm左右;

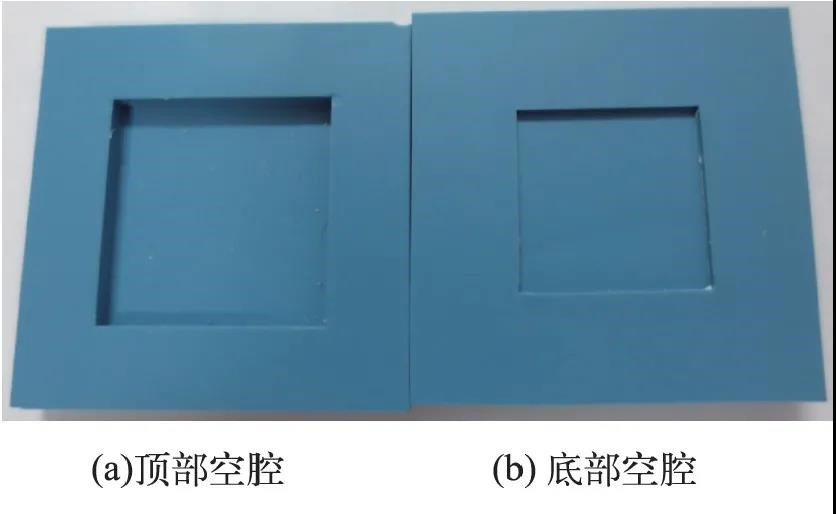

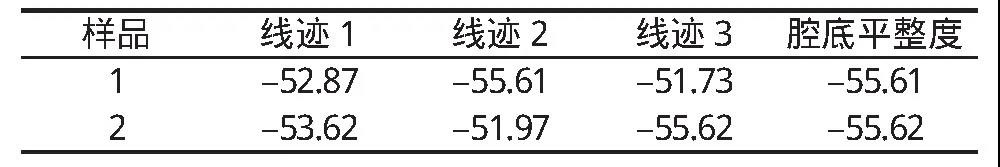

2)烧结后,空腔底板未见明显凹陷,顶部空腔、底部空腔未出现变形且边缘整齐、呈直线,见图6;顶部空腔腔底平整度为0.035 mm左右,如表1所示,满足≤0.08 mm的要求;烧成LTCC基板顶部空腔、底部空腔的长宽误差如表2所示,满足≤±0.15 mm的要求。

图6 无布线双面空腔LTCC基板

表1 无布线双面空腔LTCC基板烧结后腔底平整度 单位/μm

3 金属化双面空腔LTCC基板制作

3.1 金属化双面空腔LTCC基板首试

在无布线双面空腔LTCC基板制作达到预期要求的基础上,开展金属化生瓷双面空腔LTCC基板制作实验。

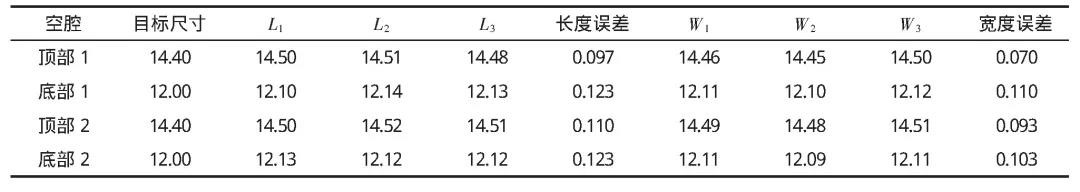

表2 无布线双面空腔LTCC基板烧结后空腔尺寸 单位/mm

在如图3所示的双面空腔LTCC基板第4~8层生瓷正面及第4层生瓷背面均印制金属化导电带图形,经叠片并层压为LTCC生瓷板,第4层生瓷背面、第8层生瓷正面分别露出底部空腔顶面、顶部空腔底面的导电带图形。

层压、烧结后,空腔底板中部区域未见明显凹陷,顶部空腔腔底平整度都满足≤0.08 mm的要求;烧成LTCC基板顶部空腔、底部空腔的长宽尺寸误差满足≤±0.15 mm的要求。

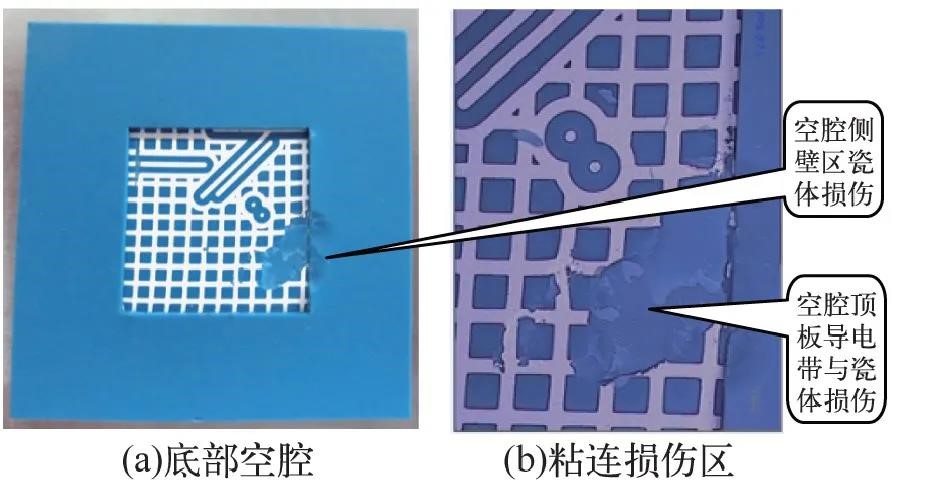

但烧结后氧化锆垫片与底部空腔顶板上的导电带及空腔侧壁的生瓷间有粘连,取出垫片时会损伤底部空腔顶板导电带与瓷体及空腔侧壁瓷体。主要原因可能是:1)氧化锆垫片在烧结过程中与金属导体浆料发生反应而导致一定程度的粘连;2)氧化锆垫片平整度不好、边缘不平滑,造成垫片与空腔底板及侧壁间的应力过大、不能很好释放而出现粘连,从空腔中取出垫片时引起瓷体的损伤。

3.2 炭粉隔离烧结

针对3.1节制作出现的问题及其原因,主要进行以下一些改进:

1)使用砂轮/砂纸打磨氧化锆垫片四周边缘,使之平滑,减小尖端应力;

2)用塞规检测氧化锆垫片平整度,挑选好的垫片投入使用;

3)在氧化锆垫片的上表面及四周侧壁撒抹一层炭粉后垫入生瓷块底部空腔中进行LTCC烧结,期望炭粉层在烧结过程中起到消除粘连的隔离作用。

烧结后,仍然未能完全消除3.1节中所述的粘连、损伤现象,如图7所示。原因可能是:

1)炭粉在垫片上难以涂抹均匀,粉层不均匀且在烧结过程中可能会有粉粒滚动、挪位,不能将氧化锆垫片表面与导电带层完全隔离开;

2)炭粉约在650℃下就会被烧成气体而挥发掉,不能在整个LTCC烧结周期中起到隔离作用而阻止氧化锆垫片与金属化导电带间的粘连。

图7 炭粉隔离烧结典型粘连导致的损伤

实验表明,氧化锆不适于作为金属化生瓷LTCC基板烧结的空腔垫片和载板。

3.3 多孔氧化铝垫片支撑烧结

我们改用外形尺寸为10.8 mm×10.8 mm×0.6 mm(长×宽×厚)、孔隙率10%~15%、孔径5~10μm的多孔氧化铝平板作为LTCC共烧时底部空腔的支撑垫片,进一步开展实验。

实验结果表现为:

1)空腔底板中部区域未见明显凹陷,顶部空腔、底部空腔未出现变形且边缘整齐、呈直线,未出现空腔边缘、底部生瓷裂损及导电带被撕脱现象,说明采用多孔氧化铝作为空腔的烧结垫片时不会与生瓷表面的金属化图层相粘连,烧结完成样品的局部见图8;

2)烧成LTCC基板顶部空腔腔底平整度为-0.056 mm左右,如表3所示,满足≤0.08 mm的要求;顶部空腔、底部空腔的长宽误差满足≤±0.15 mm的要求,如表4所示。

图8 金属化生瓷LTCC基板未见烧结粘连损伤

表3多孔氧化铝垫片支撑烧结后LTCC基板的腔底平整度 单位/μm

表4 多孔氧化铝垫片支撑烧结后LTCC基板的空腔尺寸 单位/mm

4 工程批基板试制

根据前述逐次实验优化的双面空腔LTCC基板制造工艺研究结果,进行工程批“MEMS惯地组合导航三轴加速度计”用双面空腔LTCC基板的试制。

采用厚114μm的LT1T型LTCC生瓷片(烧成厚度约96μm)及其配套电子浆料流片加工,制作外形尺寸(23.7±0.3)mm×(23.7±0.3)mm×(4.8±0.2)mm的双面空腔LTCC基板,共50层。

其中5层(第50~46层)瓷底部空腔尺寸为(12.00±0.15)mm×(12.00±0.15)mm×(0.48±0.05)mm, 其中25层(第25~1层)生瓷顶部空腔尺寸为(14.40±0.15)mm×(14.40±0.15)mm×(2.40±0.10)mm,要求空腔腔底平整度不大于0.08 mm。

底部空腔塞采用5层LT1T型LTCC生瓷片制作,外形尺寸13.64 mm×13.64 mm×0.57 mm(长×宽×厚),长、宽比生瓷坯空腔小0.15 mm;顶部空腔塞采用灌封硅胶制作,外形尺寸16.40 mm×16.40 mm×3.50 mm(长×宽×厚),长、宽比生瓷坯空腔小0.15 mm;烧结垫片使用孔隙率10%~15%、孔径5~10μm的多孔氧化铝平板,外形尺寸11.7 mm×11.7 mm×0.5 mm(长×宽×厚),长、宽比烧成基板底部空腔小约0.3 mm。

采用倒序方式进行叠片,即依序先叠底部空腔层(第50层~第46层)、再依序叠空腔底板层(第45~26层)、最后叠顶部空腔层(第25~1层);70℃温水、21 MPa等静压层压;烧结时,使浅的底部空腔面(基板正面)落在承烧板上。

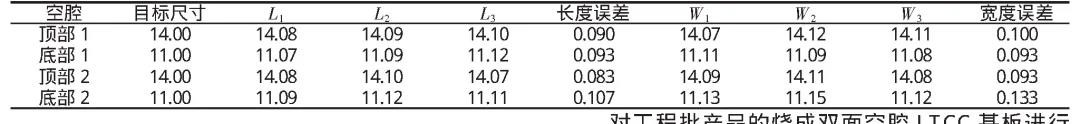

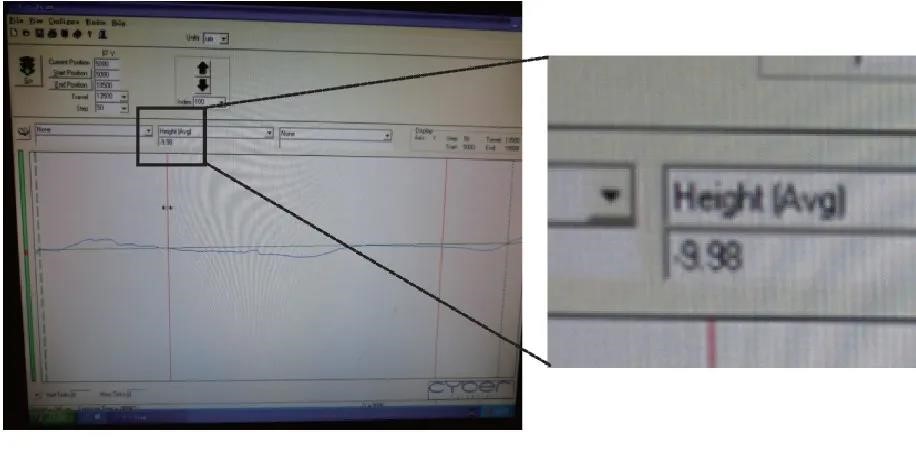

对工程批产品的烧成双面空腔LTCC基板进行检测:

1)空腔底板未见凹陷与凸起,顶部空腔腔底平整度典型值为-0.010 mm,参见图9,满足≤0.08 mm的要求;

2)顶部空腔、底部空腔未出现变形,边缘整齐、呈直线,长度、宽度误差满足≤±0.15 mm的要求,参见表5;

3)用游标卡尺测量底部空腔的深度为0.48~0.52 mm,顶部空腔的深度为2.38~2.46 mm,误差满足精度要求。

图9 烧结后LTCC基板顶部空腔的腔底平整度测量(-9.98μm)

表5 MEMS加速度计双面空腔LTCC基板烧结后的空腔尺寸 单位/mm

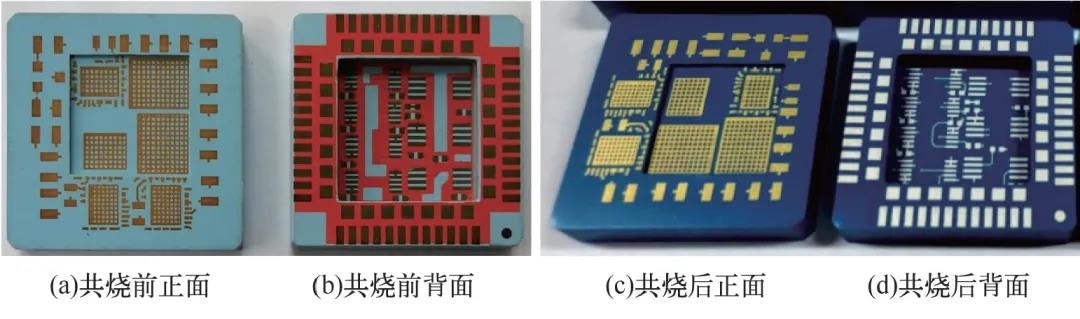

图10为验证样品双面空腔LTCC基板在LTCC共烧前和共烧后的实物照片。

图10 双面空腔LTCC基板共烧前和共烧后实物照片

5 结束语

双面空腔LTCC基板制造工艺应在无空腔LTCC基板制造工艺基础上进行以下改进:

1)空腔各层的生瓷片在叠片前除了要制备好层间互连金属化孔和表面导电带图形外,还应划切出空腔窗口;

2)腔深较浅的那面作为底部空腔面,叠片、层压时底部空腔面朝向叠片台底板上表面,共烧时底部空腔面朝向烧结支架(承烧板);

3)顶部空腔塞用灌封硅胶制作,长度、宽度比顶部空腔尺寸小0.15 mm,厚度为生瓷坯空腔深度加上叠片台盖板厚度;

4)底部空腔塞应采用与LTCC基板相同的生瓷材料(生瓷片)制作,长度、宽度比底部空腔尺寸小0.15 mm,厚度等于生瓷坯空腔深度;

5)空腔塞用薄保鲜膜单层包裹,且填入生瓷坯空腔后包裹膜未封口的一面向外;

6)叠片时,应在LTCC生瓷坯底部和顶部各放上一张衬垫聚酯膜且光面与生瓷坯相接触,底部衬垫聚酯膜和叠片台底板均为不开孔平板,而顶部衬垫聚酯膜和叠片台盖板应有与联片LTCC生瓷坯顶部空腔相同位置和长宽尺寸的阵列方形开孔;

7)LTCC烧结时,顶部空腔为敞置空口,在承烧板上与底部空腔中心对正的部位放置孔隙率10%~15%、孔径5~10μm的多孔氧化铝陶瓷垫片,以防止空腔底板塌陷,垫片长度、宽度宜比烧成基板底部空腔小0.2~0.3 mm,垫片厚度宜与烧成基板底部空腔的深度相同。

按照改进工艺,并遵照“MEMS惯地组合导航三轴加速度计”用双面空腔LTCC基板结构与版图设计,成功制作了达到技术指标并满足应用要求的双面空腔LTCC基板。

参考文献

References

[1]何中伟,王守政. LTCC基板与封装的一体化制造[J].电子与封装,2004,4(7):20-23.

[2]何中伟,李杰,周冬莲,等.耐高过载LTCC一体化LCC封装的研制[J].电子工艺技术,2016,35(6):34-336.

[3]何中伟,周冬莲,俞瑛,等.超多层数超深空腔LTCC基板制造工艺[P]. L 2014 1 0593885.0.

[4]周冬莲,杜松,何中伟,等.带空腔的LTCC基板与Al2O3陶瓷基板三维组装封装工艺[P]. ZL 200710083513.3.

COPYRIGHT © 深圳市宇宸科技有限公司 粤ICP备2021026250号-1

电邮: info@easontek.com

电话: 13392195873

地址: 深圳市宝安区航城街道创建路4号三力工业园3栋3层